ป.ป.ช

ประสิทธิภาพของ อปท

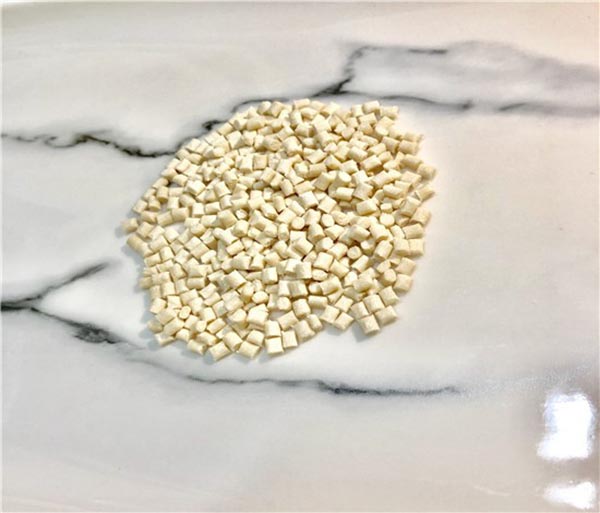

Polyphenylether คือ poly2, 6-dimethyl-1, 4-phenylether หรือที่เรียกว่า polyphenyloxy, Polyphenyleneoxiole (PPO) โพลีฟีนิลอีเทอร์ดัดแปลงถูกดัดแปลงโดยโพลีสไตรีนหรือโพลีเมอร์อื่น ๆ (MPPO)

PPO เป็นพลาสติกวิศวกรรมชนิดหนึ่งที่มีประสิทธิภาพครอบคลุมดีเยี่ยม มีความแข็งสูงกว่า PA, POM, PC มีความแข็งแรงเชิงกลสูง มีความแข็งแกร่งดี ทนความร้อนได้ดี (อุณหภูมิการเปลี่ยนรูปเนื่องจากความร้อน 126°C) ความเสถียรของมิติสูง (อัตราการหดตัว 0.6%) อัตราการดูดซึมน้ำต่ำ (น้อยกว่า 0.1%) ข้อเสียคือ UV ไม่เสถียร ราคาสูงและปริมาณน้อย PPO ปลอดสารพิษ โปร่งใส มีความหนาแน่นค่อนข้างน้อย มีความแข็งแรงเชิงกลที่ดีเยี่ยม ต้านทานการผ่อนคลายความเครียด ต้านทานการคืบ ทนความร้อน ต้านทานน้ำ ต้านทานไอน้ำ

ในช่วงอุณหภูมิที่หลากหลาย ช่วงการเปลี่ยนแปลงความถี่ของประสิทธิภาพทางไฟฟ้าที่ดี ไม่มีการไฮโดรไลซิส อัตราการหดตัวขึ้นรูปมีขนาดเล็ก ไวไฟและเกิดเปลวไฟในตัวเอง ความต้านทานต่อกรดอนินทรีย์ ด่าง ความต้านทานต่ออะโรมาติกไฮโดรคาร์บอน ไฮโดรคาร์บอนฮาโลเจน น้ำมัน และประสิทธิภาพที่ไม่ดีอื่น ๆ บวมง่ายหรือแตกร้าวจากความเครียด ข้อเสียเปรียบหลักคือสภาพคล่องในการหลอมละลายไม่ดี การประมวลผลและการขึ้นรูปยาก การประยุกต์ใช้งานส่วนใหญ่สำหรับ MPPO (การผสมผสาน PPO หรือโลหะผสม)

ลักษณะกระบวนการของ PPO

PPO มีความหนืดหลอมละลายสูง สภาพคล่องต่ำ และสภาวะการประมวลผลสูง ก่อนการประมวลผล จำเป็นต้องทำให้แห้งเป็นเวลา 1-2 ชั่วโมงที่อุณหภูมิ 100-120°C อุณหภูมิการขึ้นรูปอยู่ที่ 270-320°C การควบคุมอุณหภูมิของแม่พิมพ์มีความเหมาะสมที่ 75-95°C และการขึ้นรูปภายใต้สภาวะ "สูง อุณหภูมิ แรงดันสูง และความเร็วสูง” ในกระบวนการผลิตเบียร์พลาสติกนี้ รูปแบบการไหลของเจ็ท (ลายงู) ง่ายต่อการผลิตที่ด้านหน้าหัวฉีด และช่องการไหลของหัวฉีดจะดีกว่า

ความหนาขั้นต่ำอยู่ระหว่าง 0.060 ถึง 0.125 นิ้วสำหรับชิ้นส่วนขึ้นรูปมาตรฐาน และ 0.125 ถึง 0.250 นิ้วสำหรับชิ้นส่วนโฟมโครงสร้าง ความไวไฟมีตั้งแต่ UL94 HB ถึง VO

ช่วงการใช้งานทั่วไป

PPO และ MPPO ส่วนใหญ่ใช้ในเครื่องใช้ไฟฟ้า รถยนต์ เครื่องใช้ในครัวเรือน อุปกรณ์สำนักงาน และเครื่องจักรอุตสาหกรรม ฯลฯ โดยใช้ความต้านทานความร้อน MPPO ทนต่อแรงกระแทก ความเสถียรของมิติ ทนต่อการขัดถู ต้านทานการหลุดล่อน

PC

ประสิทธิภาพของพีซี

พีซีเป็นพลาสติกวิศวกรรมเทอร์โมพลาสติกที่ไม่มีรูปร่าง ไม่มีกลิ่น ปลอดสารพิษ มีความโปร่งใสสูงไม่มีสีหรือสีเหลืองเล็กน้อย มีคุณสมบัติทางกายภาพและทางกลที่ดีเยี่ยม โดยเฉพาะอย่างยิ่งทนต่อแรงกระแทกได้ดีเยี่ยม แรงดึงสูง แรงดัดงอ แรงอัด มีความเหนียวดี ทนความร้อน และสภาพอากาศได้ดี สีง่าย การดูดซึมน้ำต่ำ

อุณหภูมิการเปลี่ยนรูปเนื่องจากความร้อนของพีซีคือ 135-143 ℃ การคืบมีขนาดเล็กและขนาดมีเสถียรภาพ มีความต้านทานความร้อนและอุณหภูมิต่ำได้ดี คุณสมบัติทางกลที่มั่นคง ความคงตัวของขนาด คุณสมบัติทางไฟฟ้า และสารหน่วงไฟในช่วงอุณหภูมิที่กว้าง สามารถใช้งานได้นานที่อุณหภูมิ -60~120°C

มีความเสถียรต่อแสง แต่ไม่ทนต่อแสง UV ทนต่อสภาพอากาศได้ดี ความต้านทานต่อน้ำมัน, ความต้านทานต่อกรด, ความต้านทานต่อด่าง, กรดออกซิเดชันและเอมีน, คีโตน, ละลายได้ในไฮโดรคาร์บอนคลอรีนและตัวทำละลายอะโรมาติก, ยับยั้งลักษณะของแบคทีเรีย, ลักษณะสารหน่วงไฟและความต้านทานต่อมลภาวะ, ระยะยาวในน้ำง่ายต่อการทำให้เกิดการไฮโดรไลซิสและการแตกร้าว ข้อเสียคือ เนื่องจากความแข็งแรงเมื่อยล้าต่ำ, เกิดการแตกร้าวจากความเครียดได้ง่าย, ความต้านทานต่อตัวทำละลายต่ำ, การไหลไม่ดี, ความต้านทานการสึกหรอต่ำ การฉีดขึ้นรูปด้วยพีซี การอัดขึ้นรูป การขึ้นรูปแบบเป่า การพิมพ์ การเชื่อม การเคลือบ และการตัดเฉือน วิธีการประมวลผลที่สำคัญที่สุดคือการฉีดขึ้นรูป

ลักษณะกระบวนการของพีซี

วัสดุพีซีมีความไวต่ออุณหภูมิมากขึ้น ความหนืดของการหลอมละลายเมื่ออุณหภูมิเพิ่มขึ้น และลดลงอย่างมาก การไหลเร็วขึ้น ไม่ไวต่อความดัน เพื่อปรับปรุงสภาพคล่องของมัน เพื่อใช้วิธีการทำความร้อน วัสดุ PC ก่อนแปรรูปให้แห้งสนิท (120°C, 3~4 ชั่วโมง) ควรควบคุมความชื้นภายใน 0.02% การประมวลผลน้ำตามปริมาณที่อุณหภูมิสูงจะทำให้ผลิตภัณฑ์ผลิตสีขุ่น สีเงิน และฟองอากาศ PC ที่อุณหภูมิห้องมีกำลังการผลิตมาก เพื่อบังคับให้เสียรูปยืดหยุ่นสูง ความเหนียวทนแรงกระแทกสูง จึงสามารถรีดเย็น วาดเย็น กดรีดเย็น และกระบวนการขึ้นรูปเย็นอื่น ๆ วัสดุพีซีควรได้รับการขึ้นรูปภายใต้สภาวะที่มีอุณหภูมิวัสดุสูง อุณหภูมิแม่พิมพ์สูง แรงดันสูง และความเร็วต่ำ สำหรับป่วงขนาดเล็ก ควรใช้การฉีดความเร็วต่ำ สำหรับป่วงประเภทอื่นๆ ควรใช้การฉีดความเร็วสูง

การควบคุมอุณหภูมิแม่พิมพ์ที่อุณหภูมิ 80-110°C จะดีกว่า อุณหภูมิการขึ้นรูปที่ 280-320°C มีความเหมาะสม

ช่วงการใช้งานทั่วไป

ขอบเขตการใช้งานสามด้านของพีซี ได้แก่ อุตสาหกรรมการประกอบแก้ว อุตสาหกรรมยานยนต์และอิเล็กทรอนิกส์ อุตสาหกรรมไฟฟ้า ตามด้วยชิ้นส่วนเครื่องจักรอุตสาหกรรม แผ่นแสง เสื้อผ้าพลเรือน คอมพิวเตอร์และอุปกรณ์สำนักงานอื่น ๆ การแพทย์และการดูแลสุขภาพ ฟิล์ม อุปกรณ์สันทนาการและอุปกรณ์ป้องกัน

PBT

ประสิทธิภาพของ PBT

PBT เป็นหนึ่งในวัสดุเทอร์โมพลาสติกทางวิศวกรรมที่แข็งแกร่งที่สุด เป็นวัสดุกึ่งผลึก มีเสถียรภาพทางเคมี ความแข็งแรงทางกล ลักษณะเป็นฉนวนไฟฟ้า และเสถียรภาพทางความร้อนที่ดีมาก วัสดุเหล่านี้มีเสถียรภาพที่ดีในสภาพแวดล้อมที่หลากหลาย และลักษณะการดูดซับความชื้นของ PBT นั้นอ่อนแอมาก

จุดหลอมเหลว (225% ℃) และอุณหภูมิการเปลี่ยนรูปอุณหภูมิสูงต่ำกว่าวัสดุ PET อุณหภูมิอ่อนตัวของ Veka อยู่ที่ประมาณ 170 ℃ อุณหภูมิการเปลี่ยนสถานะคล้ายแก้วอยู่ระหว่าง 22°C ถึง 43°C

เนื่องจากอัตราการตกผลึกของ PBT สูง ความหนืดจึงต่ำมาก และรอบเวลาของการแปรรูปชิ้นส่วนพลาสติกโดยทั่วไปจะต่ำ

ลักษณะกระบวนการของ PBT

การอบแห้ง: วัสดุนี้ไฮโดรไลซ์ได้ง่ายที่อุณหภูมิสูง ดังนั้นจึงเป็นเรื่องสำคัญที่จะต้องทำให้แห้งก่อนแปรรูป อุณหภูมิการอบแห้งที่แนะนำในอากาศคือ 120C 6-8 ชั่วโมง หรือ 150 ℃ 2-4 ชั่วโมง ความชื้นต้องน้อยกว่า 0.03% หากใช้เครื่องอบแห้งแบบดูดความชื้น สภาวะการอบแห้งที่แนะนำคือ 150°C เป็นเวลา 2.5 ชั่วโมง อุณหภูมิในการประมวลผลคือ 225~275°C และอุณหภูมิที่แนะนำคือ 250°C สำหรับอุณหภูมิแม่พิมพ์ของวัสดุที่ไม่ได้รับการปรับปรุงคือ 40~60°C

ช่องระบายความร้อนของแม่พิมพ์ควรได้รับการออกแบบอย่างดีเพื่อลดการโค้งงอของชิ้นส่วนพลาสติก ความร้อนจะต้องสูญเสียอย่างรวดเร็วและสม่ำเสมอ แนะนำว่าเส้นผ่านศูนย์กลางของช่องระบายความร้อนของแม่พิมพ์คือ 12 มม. แรงดันการฉีดอยู่ในระดับปานกลาง (สูงสุดไม่เกิน 1,500 บาร์) และอัตราการฉีดควรเร็วที่สุดเท่าที่จะเป็นไปได้ (เนื่องจาก PBT แข็งตัวเร็ว)

รางเลื่อนและประตู: แนะนำให้ใช้รางเลื่อนแบบวงกลมเพื่อเพิ่มการถ่ายเทแรงดัน

ช่วงการใช้งานทั่วไป

เครื่องใช้ในครัวเรือน (ใบมีดแปรรูปอาหาร ส่วนประกอบเครื่องดูดฝุ่น พัดลมไฟฟ้า โครงเครื่องเป่าผม อุปกรณ์ชงกาแฟ ฯลฯ) อุปกรณ์ไฟฟ้า (สวิตช์ ตัวเรือนไฟฟ้า กล่องฟิวส์ ปุ่มแป้นพิมพ์คอมพิวเตอร์ ฯลฯ) อุตสาหกรรมยานยนต์ (ตะแกรงหม้อน้ำ แผงตัวถัง ฝาครอบล้อ ส่วนประกอบประตูและหน้าต่าง ฯลฯ

เวลาโพส : 18-11-22